Beskrivning av problemet: Efter ett års drift uppträdde effekten av att kilblandaren (bara en!) Fastgjordes, vilket jag inte uppmärksammade mycket på. Började precis vända innan användning. Men nyligen "fastnade" axeln tätt. Den inledande orsaken är socker. Förmodligen är kilen konsekvenserna av karamelliseringen (socker "greps" med järn som en epoxi). Jag bestämde mig för att ta isär och göra feldetektering. Och omedelbart - hade ytterligare två problem.

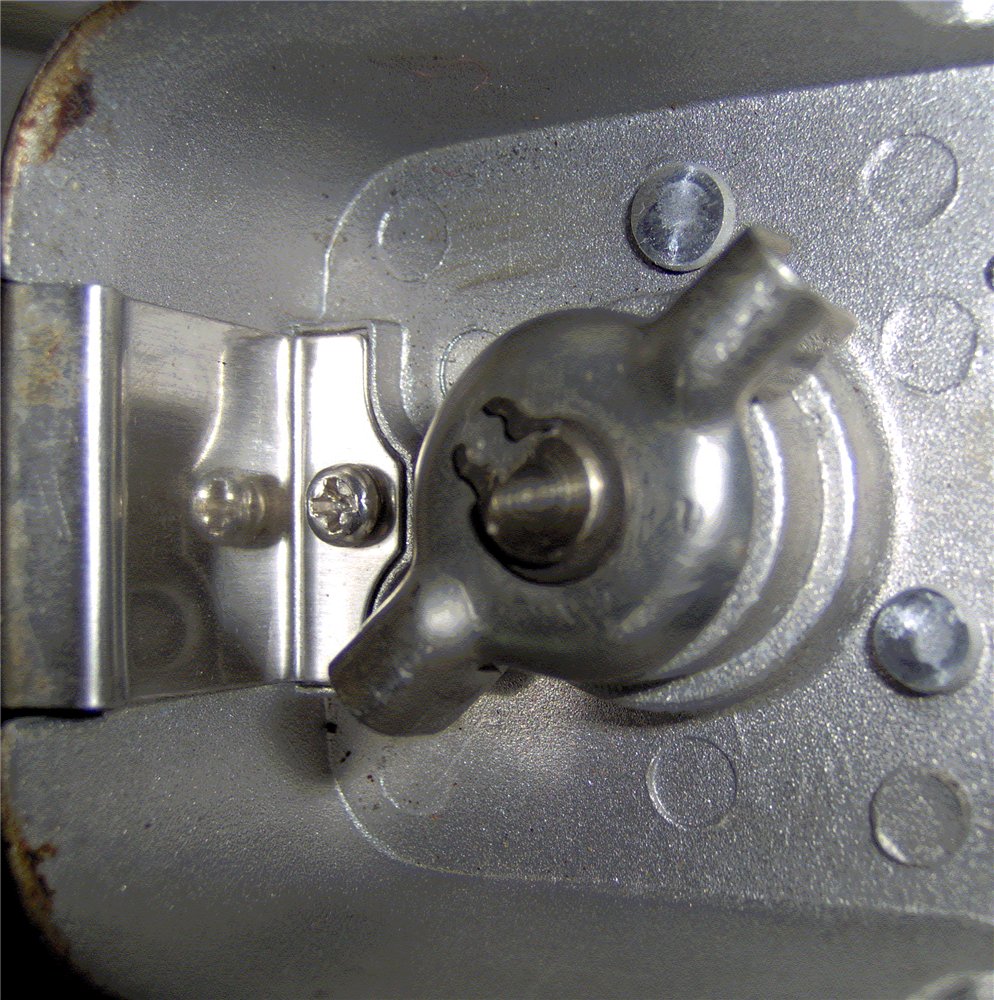

1) Axeln är fastklämd, bredvid vilken fjäderklämman "dinglade" (plattan fäst med en skruv, se bilden). Detta kan ses och påverkat flödet av sirap under körteln. Jag började dra åt skruven med en stjärnskruvmejsel - rev av slitsarna och skruven fastnade ordentligt. Han vridde den med tång i en timme. Jag korrigerade tråden med en kran och klippte nästan botten med sin skarpa ände. Om du upprepar experimentet är det lämpligt att stänga slutet av kranen på skärpen.

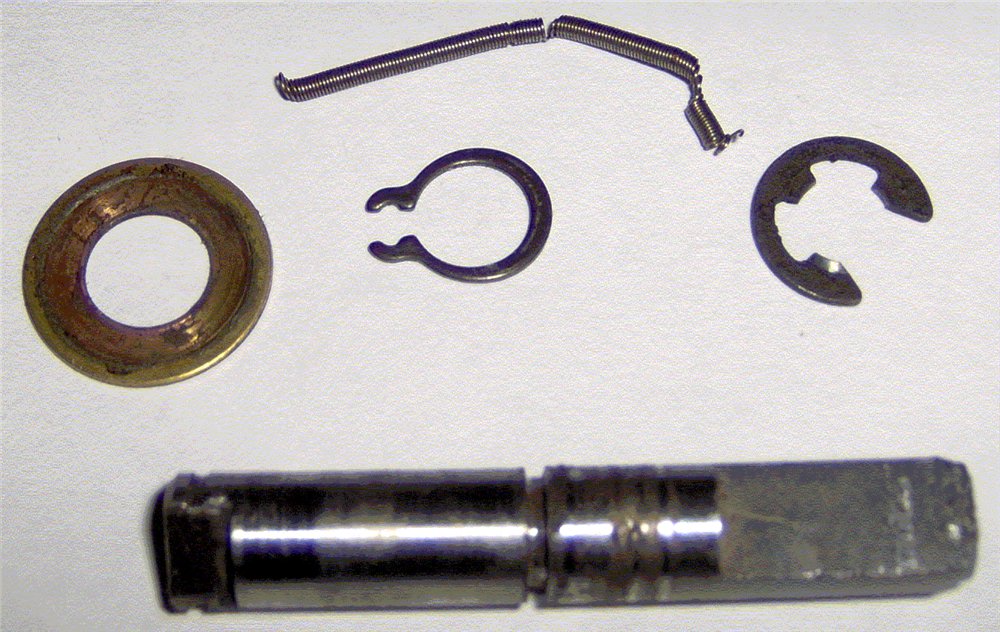

2) Sedan började han trycka ut axeln genom att lätt knacka. Och sedan stötte jag på det: det visar sig att under gummibandet på oljetätningen på axeln finns en fjäderbricka och en fjäder med en diameter på 1,6 mm i form av en ring. Den här våren, i sönderriven form, klämde jag ut genom tandköttskörteln och slet den.

Här är ett foto av omrörarenheten:Axel och tillbehör

Halvkoppling

PSh-nod

Packbox

Blandare SB

Jag hade ingen garanti för kaminen. Tjänsten reparerar inte skopan och ger inte råd.

I referensböckerna - det finns ingen sådan körtel (förstärkt manschett) 8x18x7 version 2 i GOST, utan bara i DIN (import). Jag kallar olika gummiföretag att det finns närmaste tillgång till andra gummiprodukter, men det finns ingen nödvändig oljetätning. Fordonets ventilspindeltätningar passar inte.

När jag tittade längre hittade jag det. Det finns ett bra företag, de talar ett rent tekniskt språk och är villiga att hjälpa till. Jag tar en hink, mat. Lugnt, med montering, på 15 minuter på en CNC-maskin för en halv miljon euro, med otrolig hastighet och precision, slipar jag en tätning av värmebeständigt gummi för 160 rubel (120 + 40 per hastighet). Jag går med på att spara inställningarna på maskinen. Om någon vill använda den här kanalen får jag reda på vad killarna kan skicka via post. Jag går till affären, köper fett PMS-200 (mer visköst än PMS-100), smörjer alla gnuggytor på enheten, samlar in och bakar bröd. Det enda negativa är att vända - inte gjutning, ytan är grov, klibbar lite, jag tror att solrosolja hjälper. I denna butik "CHIP och DIP" (kontakt - se nedan) är det möjligt att beställa fett via post. Pris -64 rubel.

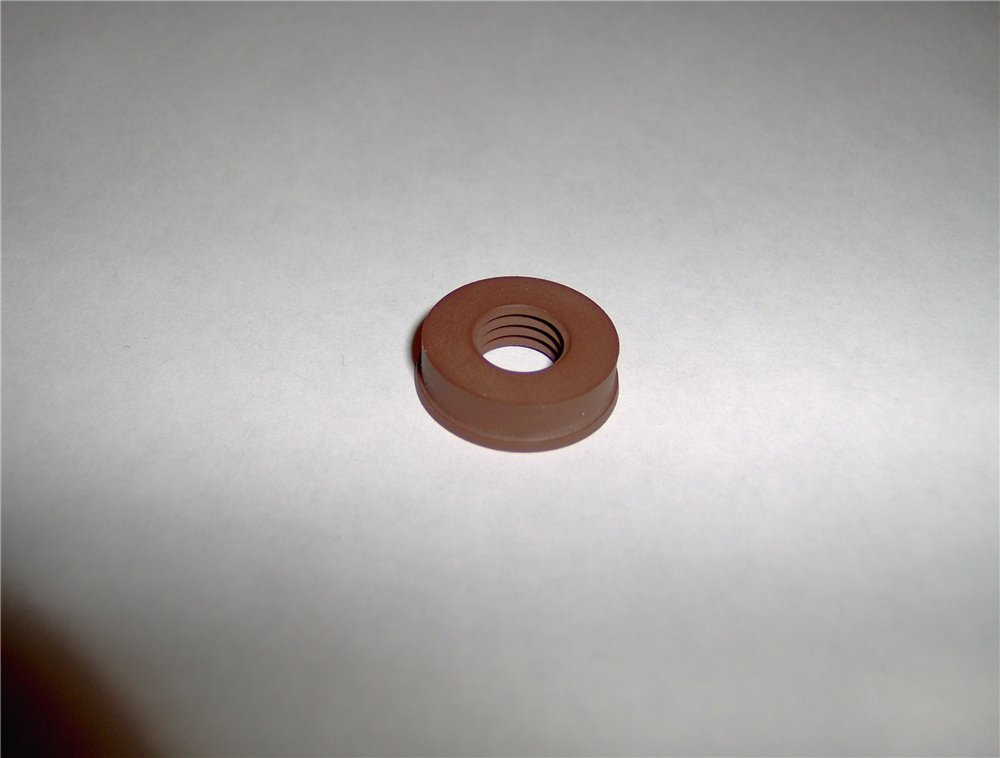

Foton:Det här är vår oljetätning

Och det här är han redan i hinken

Fett

Nu det viktigaste:

Nu det viktigaste:En preliminär analys av skopdesignen visade följande:

1) Skopskyddet är tillräckligt starkt. Om du tar bort den brända degen först efter att du har blötlagt den lite i varmt vatten och tagit bort degen försiktigt med handen kommer skopan att hålla tillräckligt länge för att överleva slitaget på de roterande delarna.

2) Axeln och glidlagret (p / w) är gjorda av råstål (jag tvivlar på att p / w är gjord av grått gjutjärn och axeln är härdad). Det finns ingen slipning eftersom den inte är härdad. Stor motreaktion - termisk kompensation.

3) P / w-axeln är inte koaxiell med axeln för körborrhålet (troligen gapet mellan skopkanten och hålet i p / w-området). Detta innebär att denna kompensation beror på körtelns elasticitet (fjäderringen hjälper till att gripa).

4) Fjäderplattans hållare på skopans gjutna del är dåligt fixerade och inte centrerade, då är det en felinriktning av omröraraxeln och drivväxelaxeln. Detta är buller och ökat slitage på kopplingarna.

5) Efter att ha läst en bit av artikeln "Diagnostics of Moulinex Bread Makers" om Mulya i R&S nr 9 s. ("Förekomsten av ett kuggrem och kugghjul med stor diameter i den mekaniska delen av drivenheten försämrar det roterande systemets dynamiska egenskaper. Ett sådant kinematiskt system är styvare än de traditionella som används av andra tillverkare.Den har en mindre smidig gång och ökat ljud under drift. "), Jag insåg att blandarnas placering också är en viktig punkt. Om de står i 90 grader när de rör sig mot, så skärs degen av just nu (när blandarna möts) kommer det att bli en påverkan och mikrodeformation av friktionsparet ...

6) Inspektion av den borttagna axeln (se foto) visade att fastgöring av karamelliserat socker också förekommer i körtelområdet. Vi har en roterande kam, där sirapen genom en visselpipa går in i den hetare zonen av p / w. Efter kylning - en kil.

Resultat:1) Var inte panik!

2) Vi köper PMS-200 per post och smörjer glidparet före jobbet.

3) Vem har mycket slitage - så snart brödet togs ut - vrid axeln med en omrörare eller underifrån för kopplingen. Bör hjälpa till att undvika en kil, särskilt eftersom skopan svalnar snabbt. Var försiktig. Hinken är varm! När temperaturen sjunker (du kan röra skopan) kan problemskopan utan smörjning blötläggas helt och låt den sedan ta i varmt knådningsläge för att lösa upp det vidhäftande skiktet på axeln och i körtelområdet. Doppa bara inte den heta hinken. Förstöra beläggningen.

4) När det gäller smörjning. Om du inte kan få PMS, prova Weldtite Teflon Spray (för cyklar). Den har en stor penetrerande kraft, bara tills den avdunstar, luktar den hård.

5) kontrollera fästet på ovan nämnda plattor. Utan fixering kommer det att öka slitage.

Länkar:------------------------------

Polymetylsiloxanvätskor

Silikonolja PMS-200 (PET-flaska med pip), 20 ml.

Silikonolja (silikonvätska) PMS-200 GOST 13032-77 (CAS-nr 63148-62-9)

Designad för smörjning av lättbelastade delar i friktions- och rullande enheter i apparater, hushålls- och kontorsutrustning. I bilvårdsprodukter - för smörjning av gummitätningar, hydrofob behandling av högspänningstrådar och delar.

Absolut tröghet. Separerande vätska.

Vattenavvisande.

Utseende: Transparent vätska

Viskositet (centistoke): 200 cSt

Arbetstemperatur: -50 till + 2000 ° C

Volym: 20 ml.

Förpackning: PET-flaska

Förpackning: 10 st. i värmekrympning

www. chip-dip. ru / katalog / visa / 2198.aspx Varför PMS-100?

Eftersom det till exempel är godkänt för användning i livsmedelsindustrin

www. lakmar.com. ua / katalog / användning / 9 /

-------------------------------------------------------------------------

OljetätningstillverkningSPb, fast "ROST"

www. rost-holding. ru / om / vår R04-profil

www. rost-holding. ru / tillverkning / 46 / tillverkning92.html Manager - Pavel (först med honom)

Maskinoperatör - Ivan

Källorna finns på deras dator

Moulinex \ 5002

två filer

bwr04 + r04.PDF

r04 + bwr04.PDF

---------------------------------------------

PSEtt oproverat alternativ för Samodelkins. Jag höll den i reserv. Idé (ej testad) - för fallet när du omedelbart behöver göra, men det finns ingenstans att ta reservdelar (tillverkning "på knäet").

Därför är tillägg mer lämpliga här, men för kritik.

Här behöver vi ett TOMT 16 gauge metallfodral (av misstag hittat eller donerat av en jägare för detta tillfälle, inte köpt för lagring eller andra olagliga ändamål).

Värde: Smal, stark, lämplig hål, bas (grundhål) för borrning i mitten.

----------------------

Så:

Vi borrar kapseln under den befintliga långa skruven och med en fil gör vi tänder med en höjd av 0,5-1,0 mm. Geometri - som ett bågfil.

Ett extremt fall är att göra tänder med en kniv. Pressa inte hylsan för mycket för att inte deformeras. Sätt i platt skruv + brickan från insidan, brickan + muttern från utsidan. Vi stramar åt. Vi får en slutkvarn.

Därefter behöver du en fluorplast (även kallad Teflon). Det perfekta fallet är en tallrik eller ett ark. Sedan sätter vi in skruven i borrens spännchuck och skär den vid låga hastigheter. Glöm inte säkerhetsåtgärderna.

Vi släpper muttern, tar bort skruven från spännchucken, skjuter ut den kapade cylindern och skruven från hylsan. Återigen sätter vi in cylindern i hylsan tills den stannar och borrar den med samma borr som vi använde för grundfärgen. Innan vi borrar utsätter vi borren för chucken så att den går till chuckkroppens djup + cylinderns höjd - 2 mm. Nedifrån stöder vi cylindern med något vid borrning. Tryck sedan fram den framtida oljetätningen ur hylsan med borrskaftet och borra hålet på vanligt sätt. Vi har ett arbetsstycke med ett centrerat hål.

Vidare, beroende på erhållen höjd -2 alternativ. Vi behöver en höjd av cirka 7 mm.Om vi har en nära, slipar vi den på en hud eller fil (lägger den på en fil och slipar den). En hög pelare - vi lägger den genom brickorna på skruven, skruven - in i borren och som på en svarv skär vi av den med ett bågfil för metall. Teknik - rotation av chucken "bort från dig", antingen någon håller borrmaskinen, eller så klämmer vi den till exempel på ett bräde med hjälp av borrdjupbegränsarens extra handtag.

På samma sätt justerar vi diametern och gör avfasningar med antingen en liten fil eller ett sandpapper lindat på en linjal.

Den sista operationen - borra försiktigt 7,9 mm hålet med en ny vass borr.

Fluorplast är ett plastmaterial med permanent deformation, så ett slitet hål kan återställas med en press (bult, 2 brickor och en mutter).

------------------------------------

Bara vid brand (TB):

1) när du skär av en kniv. bladet ska dra sig ifrån dig, observera snittets vinkelrätt;

2) håll inte duken med din bara hand, linda den;

3) du måste bromsa från båda sidor, särskilt fluorplast (för att inte underminera);

4) ta dig tid, eller snarare välj ytterdiametern

-------------------------------

Om det finns en platta med lämplig tjocklek kan du:

a) använda en "ballerina" eller kompasser

b) borra, skär med en kniv till en polygon och slipa (svårighet - du måste hålla filen ordentligt för att ta bort slagna)

--------------------------------------

Sådant "hantverk" kan fungera tillräckligt länge till din glädje.

-------------------------------------------------------

Tillägg till ovanstående.

Sänk inte på oljetätningen om axeln har en oval på 0,1 mm eller mer, eller om den är förskjuten från hålets axel med mer än 0,08 mm: manschettläckage är oundvikligt. Det kommer inte att elimineras varken genom att polera axeln eller genom att förstärka pressningen av arbetskanten genom ytterligare fjäderförspänning (genom att förkorta svängarna). Byt hårdvara!

Den skyldige för en "dålig" tätning kan vara: ett ringformigt spår på axeln (resultatet av naturlig förslitning av metallen) eller begränsningen av rörligheten för manschettens läpp vid borrningens ände. I båda fallen, flytta packningsläppen längs axelaxeln

Läsa,

uraldnepr. ru / publ / 1-1-0-15, rätt artikel. Detta bekräftar än en gång att axelns livslängd är cirka 2 år med vår växlande belastning. Ingen oljetätning (förstärkt manschett), inte ens en ny, sparar inte. Är vår

täta fungerar delvis av sig själv som en p / w och minskar slitaget på axeln (lindrar belastningen genom att byta axel, kom ihåg styrkan hos material). Plus PMS mellan tätningsläpparna. Därför har vi inte reparationer utan modernisering.

Skriv om du har några frågor.Lycka till!